特殊形状の研磨

- コピーしました

この記事を印刷する

メールで記事をシェア

特殊形状とは

ニットーでの研磨加工は円盤形状(丸)や四角形状(角)が殆どです。これは研磨加工後の工程をより効率的に生産していくためには、丸や角の方が都合が良いことが挙げられます。(後工程も装置に投入する工程が多く、効率を考えると丸や角が最適)

楕円形や扇形、多角形、凸凹など

但し、上述のような案件以外にも当社には引き合いを多く頂いており、その中には楕円や扇形、多角形、凸凹などと言った「丸や角以外の形状」案件もあります。更には下孔 (ザグリ)や穴あけなど研磨する面に対しても加工が施されている製品もあります。

上述のような「丸や角以外の形状・加工前に表面に下孔などが施されている基板」を総称して特殊形状(異形)と呼んでおります。 今回は特殊形状の研磨可否や注意点について簡単にご紹介いたします。

ニットーの研磨方法

まず最初に当社の研磨方法にガラス研磨を例に出してご説明します。

ニットーの研磨は「平面のみ」にアプローチする加工方法となり、遊離砥粒を用いた湿式研磨方式を採っています。

研磨は大きく分けて2つのパートに分かれており、ラッピング → ポリッシングという2種の研磨順で加工を進め、最終的には鏡面化へと至ります。

ラッピング

ラッピングは大きな凸凹を削り取って平にする加工で、見た目は刷りガラスのような面状態となります。

ポリッシング

次にポリッシングですが表面の細かな凸凹を除去して艶を出し鏡面ガラスに仕上げていく加工となります。

両面研磨機について

当社の研磨で使う加工機は片面のみ加工していく「片面研磨機」と両面を同時に加工する「両面研磨機」の2種に分かれます。現在、当社での特殊形状品は「両面研磨機」での加工が多いため、両面研磨機をご紹介します。

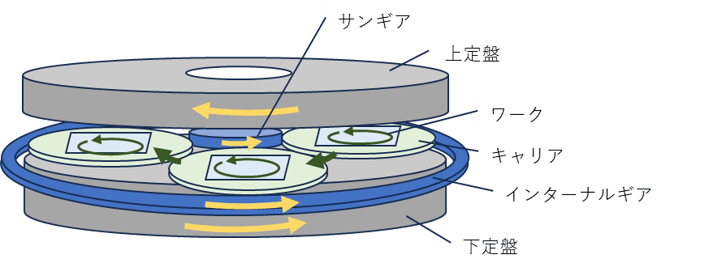

上図のとおり、両面加工機は上定盤・下定盤と呼ばれるプレートでワーク(加工対象物)をプレスし、定盤が回転しながら加工を行います。ワークはそのまま定盤にプレスされただけでは、回転時に飛び出してしまうので、「キャリア」と呼ばれる治具を用いて飛び出しを防ぎます。飛び出し防止の目的と合わせて、キャリアの外周に歯を作り、下定盤にもある歯と嚙合わせる事によって、ワーク自体も回転する構造となっております。

当社が対応できる特殊形状の研磨と注意点

ニットーではキャリア内のデザインを自社で検討し、切り出す装置を保有しています。(※樹脂系素材に限る)

そのため、独自のレイアウトデザインを即座に形にできる利点を持っており、お客様の様々な特殊形状に対応することが可能です。そこで、多角形・楕円・扇型・凸凹などの形状もキャリア内に収まる限り全て対応できます。しかしながら、幾つかご注意いただくことがあります。

注意点

下孔(ザグリ)処理を施した底面や穴あけ部の内部などは加工ができません。

※装置の特性上『最表面部以外』は加工ができない仕様となっています。

また、下孔や穴あけ部の外周が一部ダレる(多少削れる)こともあります。

これは加工時にパッドが強く当たってしまうことが要因です。

※但しガラスの場合数μレベルとなります。

他にも細長い平板を加工する際にはバランスを取るため、多くの同寸法の素材が必要になってしまうこともあります。上述の点をご容赦頂ければ、基本的にどのような特殊形状でも対応は可能となります。

特殊形状の研磨のまとめ

ニットーでは装置部品となり得るような特殊な形状の平板研磨も対応しております。また、先に述べた注意点(課題)も協力会社様とすり合わせを行い、両社の強みを活かしながら克服できるよう取り組んでおります。そこでお困りの際はまず最初に当社にご相談頂き、対応できる術を検討させてください。特殊形状の研磨についてお悩みの際はどうぞお気軽にご相談ください。

- コピーしました

この記事を印刷する

メールで記事をシェア